ごぶさたしております。ACMで製作を進めていたCFRP定盤もとうとう形になりました。

というわけで今日は、「大型定盤製作中 その2」というお話です。

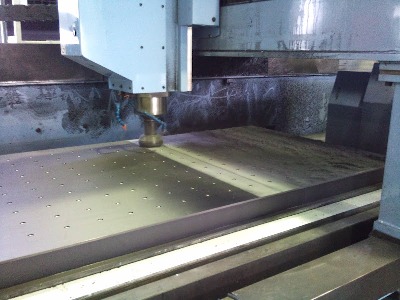

先日加工されたCFRP定盤は、面加工が終了したので機械から降ろしました。軽いCFRPといえど、重量が約80kgもあるので、複数の人手が必要でした。

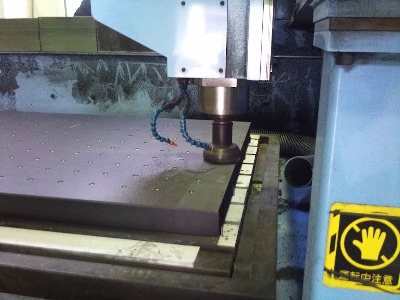

面の状態はこんな感じです。

これを研磨工場まで運び・・・

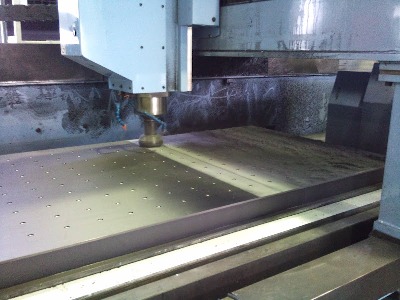

戻ってきた研磨後の定盤がこちら。

表面の輝きが違う!

ビッグサイトの展示会まであと1週間・・・準備も急ピッチで進めております。

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。とうとう9月、少しずつ涼しくなってきましたね。

さて今日は、「大型定盤製作中 その1」というお話です。

以前お伝えした通り、ACMは今月東京ビッグサイトで開催されるN+に出展いたします。その目玉展示として、現在3mの大型定盤を製作中です。

内側にはリブが接着してあります。

定盤といえば、検査や組立のときに使われる平らな台ですが、治具などを固定出来るように等間隔でエビナットを取り付けました。

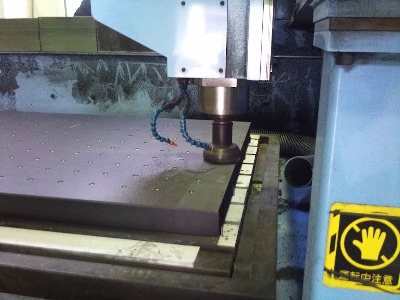

CFRPは通常成形面のままでも十分使えますが、今回は定盤を意図しているので、ミクロンレベルの精度へ向けてあえて面を削ります。

30分後・・・まだ半分も進んでおりません。幅広い面を切削するのは意外と時間がかかります。

ちなみに展示会は9/19(水)からです・・・ま、間に合うはず!

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

ごぶさたしております。夏季休業も終わり、ACMは本日より営業を再開しました。

さて今日は、「N+に出展いたします」というお話です。

たびたびお伝えしていますが、ACMは今年も材料と技術の複合展であるN+(エヌプラス)のなかの軽量化・高強度化技術展(MALSEC)に出展いたします。これまでは春に行われていましたが、今年から秋開催へ変更となりました。

展示会名称:N+(エヌプラス)

日時:2012年9月19日(水)~21日(金)

場所:東京ビッグサイト 東ホール

昨年の様子はこちらからどうぞ。

N-PLUS初日の様子

展示ブースのご紹介

昨年の目玉は3mのCFRPベンチでしたが、今年は新たな展示を企画中です。近日中に製作開始となりますので、どうぞお楽しみに!

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。横浜の日中はものすごい雨でした。もうすっかりやんだようで、夕日が差しております。

さて今日は、「何かが出来るまで その3」というお話です。

その1、その2とご紹介してきた部品・・・とうとう完成しました。

手はCFRPパイプを利用して出来ています。

加工のプロがしっかりとはめ合いを調整してくれたので、ポーズもこの通り。

カーボンマンと名付けようと思っていましたが、結果的にガラエポ(ガラスエポキシ積層板、つまりGFRP)の割合が多くなったので、別の名前を検討中です。

実はこの方々、ある任務のために製作しました。任務を遂行している姿は、また近々ご紹介いたしますのでお楽しみに!

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。昨日オリンピックのホッケーの試合を観ていたら、実況と解説者の方が、

「昔のスティックは木製だったから、しょっちゅう折れていたけど、今はハイテク素材で出来ているから全然折れない」

という旨の話をしていました。つまりCFRPのことですね!

というわけで今日は、「オリンピックとCFRP&何かが出来るまで その2」というお話です。

CFRP製のスポーツ用品といえば自転車にラケットにとたくさん知られていますが、意外な例としては、アーチェリーに使われている照準器もCFRPの部品が使われています。例えばSHIBUYAの場合、弓の持ち手のやや上(選手の目線の高さ)に取り付けられた「SHIBUYA」と書かれた黒い角棒のような部品を見つけたら正解です。CFRPは軽くて振動吸収に優れた材料なので、こういった用途に使用されています。アーチェリーの試合を観戦される方は、ぜひ道具にも注目してみて下さい。

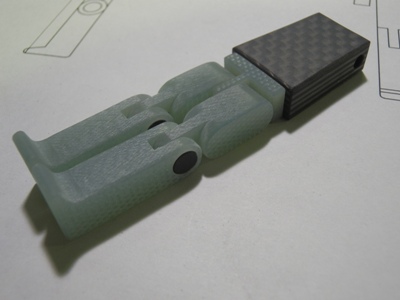

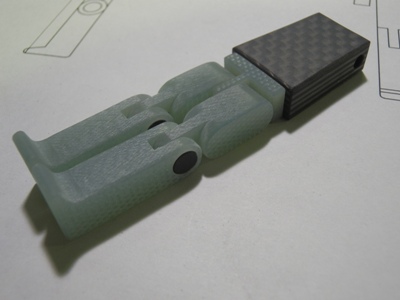

ところで、昨日(詳しくはこちら)お話した部品ですが、だいぶ形が出来てきました。ガラエポの加工も進んだので、仮組立してみましたよ。

もうおわかりですか?完成まであと一息!

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。暑い日が続いていますね。オリンピックを観戦し過ぎて体調を崩している方はおりませんでしょうか。

さて今日は、「何かが出来るまで その1」というお話です。

わけあって、最近とある部品たちを製作してもらっています。念のため、キノコではありません。

ガラエポ(エポキシガラス積層板)の部品たちも増えてきました。

もちろんCFRPの部品もあります。側面のストライプが後々おしゃれのポイントになる・・・はず。

明日にはもう少し形が見えてくると思いますので、お楽しみに!

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。CFRPと関係ない話で申し訳ありませんが、週末に念願のジンベイザメを見に行きました。写真を整理次第、皆様にその様子を公開する予定です・・・早ければ明日にでも!

さて今日は、「負けるな日本!世界各地で活発な産学連携」というお話です。

久々にニュースをピックアップします。

Boeing, TenCate, Fokker open new thermoplastic composites lab (Composites World)

ボーイング社、テンカテ社、フォッカー社、そしてトゥウェンテ大学による熱可塑性複合材研究センターがオランダのエンスヘーデにオープンするようです。生産性の向上を目指し、航空業界もやはり熱可塑性複合材の研究は外せないでしょう。

日本の炭素繊維メーカーは世界シェアのおよそ7割をとっているものの、これはあくまでも川上の素材販売の話で、川中以降の生産・成形加工技術では欧米に遅れをとり、決して世界一とはいえません。日本の各メーカーが個々に研究センターを設立して努力されているとは思いますが、欧米の活発な産学連携を見ると、ますます置いていかれるのではないかと不安になります。

この国際競争力低下を懸念し、名古屋では、日本初となる複合材製造技術の実証・評価の研究開発拠点「ナショナルコンポジットセンター整備事業」が進んでいます。2013年4月稼動予定とのことですが、各大学・メーカーが協力し、川上・川中・川下産業の連携を高めることで、日本の「国力」を世界にアピール出来る成功例になってほしいと願います。

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。EURO2012は見ておりますでしょうか。明け方の死闘・・・とうとう4強が決まりましたね。ますます目が離せない!

さて今日は、「サンドイッチコア材にコルク?性能改善に期待」というお話です。

Put a Cork in It: Research Details Quiet Composite Material (ScienceDaily)

デラウェア大学の研究チームによると、ワインの栓などに使われているコルクをコアとして、表面板をCFRPのサンドイッチ構造にすることで、ロハセルをコアとするよりも、機械的特性の損失なく減衰性能を250%も改善出来たそうです。

Jonghwan Suhr助教授によれば、

「(コルクは)エネルギーを吸収し、タフで軽量、耐衝撃性もある。そして優れた振動および音響減衰性を持っている。さらに、独特な細胞配列のおかげで熱特性も良い。吸湿もしない。」

とのことで、物性の魅力もさることながら、

「安い」

というところも大きなメリットの一つでしょう。

コルクとCFRPといえば、断熱材としてCFRPの表面をコルクで覆い、ロケットへ採用されているようですが、サンドイッチ板としては個人的に見たことがありません。これまで主流の樹脂発泡体やハニカムに続いて、新たな用途が開発されるのでしょうか。

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。今日はあいにくの雨でした。久々にニュースを拾いながら、ぼちぼち書いていこうと思います。

さて今日は、「樹脂メーカーの本音は?炭素繊維の陰に隠れる樹脂の存在」というお話です。

キタムラ機械、工作機械本体に炭素繊維 2割安く(日本経済新聞)

小型工作機械の部品にCFRPが使われたそうで、ぜひ他メーカーも検討いただきたい内容です。

「素材の単価では炭素繊維の方が割高だが、機械の生産工程と部品点数が減ったことで製品価格を抑えることができた。」

という点がポイントかと思います。部品単体を比較すると、既存材料より高価なことが多いCFRPですが、製品の工程全体を見直すことで、コストメリットが出てくるのです。

ところで、「○○に炭素繊維」や「炭素繊維で○○軽量化」という記事を見るたびに、

「樹脂は!?」

といつも気になります。確かに強化材の炭素繊維が話題の中心なのはわかりますが、繊維だけが生で採用されているよりも、ほとんどは樹脂と一体化したCFRPとして採用されているわけですから、せめてCFRPとして推すべきでは?と感じます。

我々はプリプレグを使用するので、成形用の樹脂について細かい要求をすることはありませんが(注.プリプレグにはもともと樹脂が含浸しているため)、ハンドレイアップやインフュージョンなど、樹脂を塗ったり注入したりする成形メーカーは、樹脂へのこだわりは相当あると思います。

樹脂メーカーはきっと、「サラッとしててダレ過ぎない」とか、「やわらか過ぎず硬過ぎず」とか、「硬化温度は低く、だけどガラス転移点は高く」とか、ユーザーの無理難題を日々解決しようと奔走しているはずで、そう考えるとCFRPはCFだけじゃなくてPも頑張ってるよ!と樹脂メーカーが声を張り上げてもおかしくないのですが・・・今度メーカーさんにぜひ聞いてみたいものです。

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム

こんにちは。お客様からよく質問されるリサイクルに関する話題を見つけたのでお届けします。

さて今日は、「高物性リサイクル品へ前進?静岡大がCFRP再利用技術を開発」というお話です。

昨日、CFRPのリサイクルに関するニュースを読みました。

《経済》 静大工学部が技術開発(中日新聞)

CFRPは、現在リサイクルが実用化されておらず、産業廃棄物として処分されています。その理由はCFRPに使われているエポキシ樹脂などの熱硬化性樹脂が、

1.再加熱しても溶けない→そのため再成形出来ない

2.通常の薬品を用いても溶けない→そのため素材を分離出来ない

からです。

これまでのCFRP成形品リサイクルといえば、粉砕・熱分解して繊維を取り出す方法が知られています。ただし、粉砕すると取り出せる繊維の長さは短く、1mmにも満たないほどです。

ちょうど昨年の5月には「常圧溶解法」を用いるリサイクル方法がニュースになりました。

日立化成工業、CFRPから繊維を取り出せるリサイクル技術を確立—消費エネルギは新品製造時の1/4(Tech-On!)

繊維の長さは粉砕するよりも長く取り出せるようですが、それでも連続繊維としてではないため、マット状にして再利用することになります。記事によると、繊維を取り出すのにかかる時間はおよそ10時間・・・かなり長いですね。

今回、静岡大工学部が開発したリサイクル法の注目すべき点は

・織物のまま取り出せる(繊維が長い)

・かかる時間がわずか20分

かと思います。

ところで、2009年時に同研究室の技術では樹脂も回収出来たはずですが、今回はどうなったのでしょうか。

炭素繊維強化プラスチック(CFRP)のリサイクル技術を開発(NEDO)

今後気になる点は、

・通常、成形品は織物だけではなくUD材も使用されている。UD材は取り出すとどうなるのか?

・長繊維を生かすとすると、リサイクル前の成形品より小さなものへしか再利用出来ない(例.20cmの板から取り出した繊維は、50cmの板を作るには足りない)。大型部品への再利用は難しいのか?

・成形品に含まれる45°方向や90°方向の繊維は特に短いことが多い。結局チョップしてしまった方が汎用性が高いのか?

です。

弊社はプリプレグを使った長繊維を用いる成形を行っているので、繊維が長いまま回収される技術が発展するのは個人的にとても興味があります。みんなが安心して使える材料になるよう、早くリサイクル技術が確立することを願います。

CFRP製品にご興味・ご関心のある方、ぜひ一度弊社へお問い合わせ下さい。

炭素繊維強化プラスチックを材料設計から一貫した製品作り

「

CFRP 加工」のエーシーエム